Carbón Ecológico: Las tecnologías "Clean-Coal".

El carbón es un mineral de origen sedimentario que se utiliza desde el comienzo de los tiempos como combustible fósil en procesos de combustión y que, en las últimas décadas, no sólo refiere una imagen de combustible no renovable, sino que además está asociado a centrales térmicas obsoletas, combustiones incompletas y muy contaminantes, altas emisiones de gases de efecto invernadero y actividades "sucias" en general.

Sin embargo, el carbón no es el malo de esta película, ni tiene por qué ser un combustible obsoleto, y esto es lo que defienden las tecnologías "Clean Coal" que se están desarrollando actualmente, algunas de ellas ya a escala industrial y de eficacia más que demostrada.

El término "Clean-Coal" es un término heredado de los Estados Unidos que originalmente venía referido al conjunto de tecnologías que permitían el uso del carbón en combustión con una menor generación de emisiones contaminantes de cualquier tipo: partículas, dióxido de azufre, óxidos de nitrógeno, etc.

Sin embargo, el carbón no es el malo de esta película, ni tiene por qué ser un combustible obsoleto, y esto es lo que defienden las tecnologías "Clean Coal" que se están desarrollando actualmente, algunas de ellas ya a escala industrial y de eficacia más que demostrada.

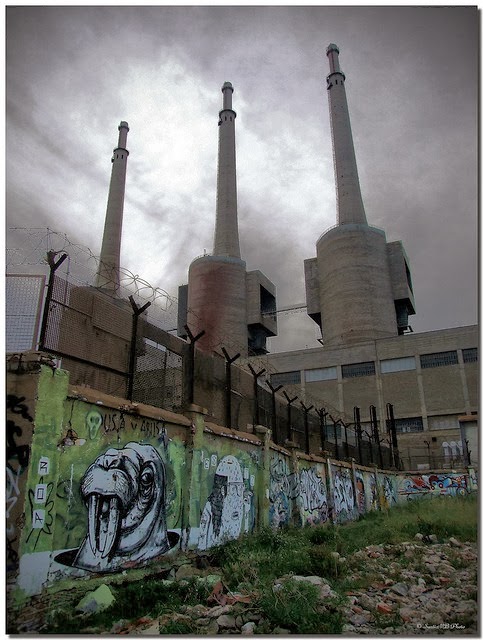

|

| photo credit: Khalid AlHaqqan via photopin cc |

El término "Clean-Coal" es un término heredado de los Estados Unidos que originalmente venía referido al conjunto de tecnologías que permitían el uso del carbón en combustión con una menor generación de emisiones contaminantes de cualquier tipo: partículas, dióxido de azufre, óxidos de nitrógeno, etc.

En los últimos años, sin embargo, y debido al extraordinario empuje que se le está dando a nivel internacional al fenómeno del cambio climático, este término empieza a usarse más en relación a las técnicas destinadas a la mitigación de las emisiones de Gases de Efecto Invernadero (GEIs), y en concreto el CO2, incluyendo técnicas que incluso no tienen por qué ver estrictamente con el carbón, como las de captura de CO2.

En cualquier caso, el término se refiere a aquellas tecnologías orientadas al tratamiento del carbón, sus emisiones, o a la optimización y mejora de los procesos de combustión del mismo, dando forma a un conjunto de nuevas tecnologías que, en un futuro no muy lejano, podrían dar una nueva vida al carbón y ofrecer nuevas opciones de combustión para este u otros combustibles, pese a quien le pese.

Pero primero.... ¿Por qué contamina el carbón?

En líneas muy generales, podemos decir que el hecho de que el carbón contamine más que otros combustibles fósiles viene dado por tres razones fundamentales:

Pero primero.... ¿Por qué contamina el carbón?

En líneas muy generales, podemos decir que el hecho de que el carbón contamine más que otros combustibles fósiles viene dado por tres razones fundamentales:

- La primera de ellas es que se trata de un combustible sólido, y por lo tanto su contacto íntimo con el aire comburente es mucho más difícil. Esto hace que la combustión sea más lenta y exista un mayor volumen de inquemados.

- La segunda de ellas es que nunca se trata de carbono elemental puro, en el mejor de los casos su composición se acerca al 85% en carbono (que es el nivel de las antracitas), y suele llevar incluida una fracción importante de cenizas y materiales minerales, agua y materias volátiles diversas.

- La tercera es que el carbón es el combustible que mayor relación de átomos de carbono tiene frente a otros átomos como el H, incluso por encima del petróleo, y su principio de generación de energía precisamente se basa en la oxidación de este carbono, por lo que evidentemente su combustión va indefectiblemente asociada a una considerable generación de emisiones de CO2, algo que hoy en día es considerado por muchos como un crimen imperdonable.

- Cenizas, entendidas como residuos inorgánicos no combustibles que permanecen después de la combustión del carbón y que evidentemente afectarán al poder calorífico de este reduciéndolo, además de ser parte fundamental del problema en las emisiones a la atmósfera.

- Materiales minerales diversos, entre los que se pueden encontrar arcillas, carbonatos, sulfuros, sulfatos, metales y óxidos de diferentes tipologías, que pueden intervenir también en la combustión generando emisiones de gases contaminantes o cenizas.

- Compuestos orgánicos sulfurados y nitrogenados, ya que sin ser propiamente dicho impurezas, su reacción en el proceso de combustión también puede afectar a las emisiones a la atmósfera. En este punto los carbones son los que más contenido en azufre y nitrógeno tienen de los combustibles fósiles utilizados.

- Agua, contabilizada como humedad del carbón, y que también influye claramente en el poder calorífico del mismo.

De entre los metales que contiene el carbón, uno de los que está cobrando una especial relevancia en los últimos años es el Mercurio.

Este metal es uno de los que presenta una mayor volatilidad y por lo

tanto mayor facilidad para emitirse a la atmósfera en la combustión del

carbón. En este sentido, las

centrales térmicas del carbón, según diversos estudios realizados,

parecen ser la principal fuente de emisión antropogénica de mercurio. A

nivel mundial suponen el 37% de las emisiones antropogénicas de este

metal, pero a nivel europeo alcanzan el 53% y en Estados Unidos parece

que las primeras estimaciones apuntan a un 50%.

Ante el poder contaminante del carbón la primera solución adoptada siempre por la industria ha sido la tecnología end-of-pipe, o tecnología aplicada a las emisiones, dirigida a "resolver" un problema creado y, en el caso del carbón, dirigida a mitigar las emisiones más problemáticas generadas en su combustión o uso, principalmente en la emisión de partículas, óxidos de azufre, y últimamente en la emisión de óxidos de nitrógeno.

Las tecnologías "clean coal" para los contaminantes más habituales son tecnologías maduras que incluyen tanto el filtrado con mangas o filtros electrostáticos de las partículas, como el lavado de gases con scrubbers o incluso la reducción catalítica del NOx.

El pretratamiento del carbón.Ante el poder contaminante del carbón la primera solución adoptada siempre por la industria ha sido la tecnología end-of-pipe, o tecnología aplicada a las emisiones, dirigida a "resolver" un problema creado y, en el caso del carbón, dirigida a mitigar las emisiones más problemáticas generadas en su combustión o uso, principalmente en la emisión de partículas, óxidos de azufre, y últimamente en la emisión de óxidos de nitrógeno.

Las tecnologías "clean coal" para los contaminantes más habituales son tecnologías maduras que incluyen tanto el filtrado con mangas o filtros electrostáticos de las partículas, como el lavado de gases con scrubbers o incluso la reducción catalítica del NOx.

La primera línea de batalla está en conseguir un carbón de una calidad suficiente mediante su preparación, normalmente llevada a cabo en el propio entorno de extracción, de forma previa a su transporte y posterior uso.

La idea principal: Limpiar y preparar el carbón mediante técnicas destinadas a incrementar su valor térmico y disminuir la concentración de impurezas no deseadas para su posterior uso, ya sea en combustión o como materia prima, buscando reducir al máximo las dos primeras líneas débiles vistas en el apartado anterior.

Esto se consigue mediante un tratamiento basado en las propiedades físicas y superficiales del carbón frente a las impurezas, y lleva normalmente asociadas cuatro fases consecutivas, habituales en la minería del carbón, a diseñar en función de las propiedades del carbón extraído y el uso previsto:

- La molienda previa, consiste en reducir el diámetro del mineral bruto obtenido en mina hasta la granulometría requerida para su uso, que puede ir desde una molienda gruesa con quebrantadoras destinadas a obtener partículas entre los 300 mm y los 50 mm, hasta una molienda de finos con trituradora específicas.

- La clasificación granulométrica, que consiste básicamente en la separación en función de las diferentes granulometrías obtenidas al objeto de: tratar el material para los distintos usos previstos, y llevar a tratamiento al material adecuado, ya que el método escogido para la depuración depende esencialmente del tamaño de la partícula.

- La depuración y lavado del carbón, por distintos métodos de separación, ya sean por vía húmeda o seca, y que básicamente aprovechan las densidades y propiedades superficiales características del carbón. En esta fase se presentan opciones tan variadas como la flotación por espumas (para partículas finas y ultrafinas), el lavado químico, la centrifugación en medio denso (para partículas menudas, entre 0,5 y 10 mm) o la suspensión en medio hídrico con magnetita fina.

- El secado del carbón, como fase final destinada a eliminar el mayor porcentaje de agua del carbón para optimizar su posterior combustión.

A pesar de todos los pretratamientos y lavados realizados al carbón, no todas las impurezas o compuestos indeseados se pueden eliminar, ya que muchos de ellos forman parte intrínseca de la materia orgánica del mismo. En cualquier caso, las operaciones vistas pueden llegar a reducir considerablemente el volumen de cenizas volantes, residuos inorgánicos, e incluso del SO2 contenido en la fracción inorgánica (piritas y sulfatos) y por lo tanto se deben considerar como una tecnología "clean coal" más a tener en cuenta.

Mejorando el proceso de generación de energía.

Una de las primeras ideas que nos pueden venir a la cabeza cuando pensamos en la imagen de una central térmica convencional de carbón, además del indudable impacto ambiental de las emisiones derivadas de quemar un combustible "poco amigable", es la poca rentabilidad que se le saca a su combustión.

Las plantas térmicas convencionales de carbón pulverizado presentan rendimientos de generación entre el 30% y el 38%, y eso hablando sólo de las mejores generaciones dentro de los países desarrollados. De ello se deduce que, además de ser muy contaminante, la generación energética con carbón es poco eficiente, lo que hace que la contaminación generada se vuelva aún más absurda si cabe.

Mejorando el proceso de combustión del carbón:

El funcionamiento habitual de las calderas convencionales de carbón para la generación de energía, produce una combustión con un exceso de aire de entre el 15% y el 25%, y unas temperaturas en torno a los 1.200ºC a 1.800ºC, lo que hace que además se generen emisiones de contaminantes elevadas, lo que finalmente redunda en unos ratios de emisión aproximados de 1kg/kWh de CO2, 5 g/kWh de SO2, o 3 gr/kWh de NOx, niveles de emisión claramente insostenibles hoy en día.

Una de las líneas de trabajo que en este punto más ha conseguido consolidarse ha sido el cambio en el proceso de combustión a las calderas de lecho fluidizado, cuyo principio es dosificar el carbón finamente molido junto con caliza al quemador para, una vez en el hogar de la caldera, conseguir que se mantenga en suspensión mediante una corriente forzada de aire, comportándose así como un fluído.

La principal ventaja de estas nuevas calderas, que en ocasiones más que calderas son incluso reactores químicos, es la combustión a temperaturas mucho más bajas, entre 750ºC y 900ºC, lo que redunda en una menor emisión de NOx, que puede llegar a ser una cuarta parte de las emisiones asociadas a una central térmica convencional, además de la consiguiente reducción en inquemados.

Además, la dosificación conjunta de caliza y el comportamiento como un fluido turbulento del combustible dentro de la caldera permiten realizar una desulfuración prácticamente completa de los humos, con adsorción sobre las partículas de ceniza en el propio hogar de la caldera, lo que redunda en una retención de prácticamente el 99% del azufre.

Estas plantas, que pueden ser de lecho burbujeante o circulante, en función requieren una inversión sensiblemente superior a la que precisan las plantas convencionales, aproximadamente un 28% superior, pero su rendimiento en la conversión energética puede llegar al 42%, lo que justificaría la inversión.

Mejorando el vapor generado:

El siguiente objetivo dentro de esta línea de trabajo, puesto en el punto de mira de algunos gigantes de la generación, es la tecnología ultracrítica o ultra-supercrítica, con presiones por encima de 276 bar, e incluso temperaturas de cerca de 600 ºC en el vapor, que prometen llevar el rendimiento en la conversión hasta el 45% o incluso el 50%, aunque las primeras experiencias parecen indicar que el camino no va a ser fácil, dados los problemas que se dan en el rendimiento y la fiabilidad.

Convirtiendo el carbón en gas.Mejorando el proceso de generación de energía.

|

| photo credit: SantiMB . via photopin cc |

Las plantas térmicas convencionales de carbón pulverizado presentan rendimientos de generación entre el 30% y el 38%, y eso hablando sólo de las mejores generaciones dentro de los países desarrollados. De ello se deduce que, además de ser muy contaminante, la generación energética con carbón es poco eficiente, lo que hace que la contaminación generada se vuelva aún más absurda si cabe.

Mejorando el proceso de combustión del carbón:

El funcionamiento habitual de las calderas convencionales de carbón para la generación de energía, produce una combustión con un exceso de aire de entre el 15% y el 25%, y unas temperaturas en torno a los 1.200ºC a 1.800ºC, lo que hace que además se generen emisiones de contaminantes elevadas, lo que finalmente redunda en unos ratios de emisión aproximados de 1kg/kWh de CO2, 5 g/kWh de SO2, o 3 gr/kWh de NOx, niveles de emisión claramente insostenibles hoy en día.

Una de las líneas de trabajo que en este punto más ha conseguido consolidarse ha sido el cambio en el proceso de combustión a las calderas de lecho fluidizado, cuyo principio es dosificar el carbón finamente molido junto con caliza al quemador para, una vez en el hogar de la caldera, conseguir que se mantenga en suspensión mediante una corriente forzada de aire, comportándose así como un fluído.

La principal ventaja de estas nuevas calderas, que en ocasiones más que calderas son incluso reactores químicos, es la combustión a temperaturas mucho más bajas, entre 750ºC y 900ºC, lo que redunda en una menor emisión de NOx, que puede llegar a ser una cuarta parte de las emisiones asociadas a una central térmica convencional, además de la consiguiente reducción en inquemados.

Además, la dosificación conjunta de caliza y el comportamiento como un fluido turbulento del combustible dentro de la caldera permiten realizar una desulfuración prácticamente completa de los humos, con adsorción sobre las partículas de ceniza en el propio hogar de la caldera, lo que redunda en una retención de prácticamente el 99% del azufre.

Estas plantas, que pueden ser de lecho burbujeante o circulante, en función requieren una inversión sensiblemente superior a la que precisan las plantas convencionales, aproximadamente un 28% superior, pero su rendimiento en la conversión energética puede llegar al 42%, lo que justificaría la inversión.

Mejorando el vapor generado:

Otra buena parte del problema de la poca eficiencia de las térmicas convencionales se encuentra en el diseño del sistema de generación de vapor, que trabaja con vapor a presiones y temperaturas "bajas" que impiden alcanzar mayores rendimientos, y en esta línea ya hace años que se trabaja para incrementar tanto la presión como la temperatura, a través de procesos supercríticos, o incluso aumentar el número de etapas de recalentamiento y expansión del vapor de forma que se consigan mayores rendimientos.

El principal problema que surge en este punto, un reto siempre para la tecnología supercrítica, es el deterioro de los materiales, ya que la resistencia de los componentes de las calderas y turbinas a las presiones y temperaturas debe ser muy superior. Si embargo, los avances generados en la fabricación de materiales avanzados, como los aceros austeníticos, con alta resistencia a la corrosión y a la altas temperaturas, incluso superiores a los 620 ºC, han hecho posible el desarrollo de esta tecnología, aun a costa de incrementar considerablemente su coste de inversión inicial, equiparándose con otras tecnologías como el lecho fluidizado.

De hecho, a día de hoy ya existen cerca de 400 plantas de combustión de carbón en todo el mundo de las denominadas supercríticas, que consiguen elevar los rendimientos hasta casi el 45% de conversión a través de un incremento en la presión del vapor en torno a presiones de 241 bar y 538ºC, con recalentamientos de hasta 566ºC, por encima de las condiciones de presión crítica del agua, fijadas en 221 bar.

Al incrementar la eficiencia en la generación energética, estas plantas emiten un ratio de contaminantes inferior al de las centrales térmicas convencionales, con emisiones asociadas de 750 gr/kW de CO2, conservando eso si la misma versatilidad de operación dentro del sistema de eléctrico que tienen las centrales térmicas convencionales.

Al incrementar la eficiencia en la generación energética, estas plantas emiten un ratio de contaminantes inferior al de las centrales térmicas convencionales, con emisiones asociadas de 750 gr/kW de CO2, conservando eso si la misma versatilidad de operación dentro del sistema de eléctrico que tienen las centrales térmicas convencionales.

Una vez que nuestro carbón ya ha sido debidamente lavado y pretratado, la única forma de evitar que su combustión sea tan contaminante es, precisamente eso, cambiar su combustión tradicional por otros métodos más eficientes y menos contaminantes, más allá de las mejoras propuestas que ya hemos visto de mejora o modificación de los procesos tradicionales.

En este sentido, otra idea que nos puede surgir a la hora de pensar en mejorar la combustión del carbón es que ésta es "mala" porque el combustible utilizado es un sólido, pues bien, adoptemos la solución de nuestros abuelos: convirtámoslo en un gas.

|

| Central GICC de Carbón en Puertollano (Ciudad Real) - Elcogás.Fotografía de: Legio09 . |

La gasificación del carbón consiste en someter a este, una vez que ha sido debidamente pretratado, a una reacción múltiple, en atmósfera reductora, dosificando oxígeno y vapor de agua, a altas temperaturas, de entre unos 1200 ºC a 1800 ºC, y altas presiones, que pueden estar entre los 7 y los 70 bar, lo que termina por convertirlo en un gas sintético, denominado syngas.

La reacción de gasificación, cuyo resultado dependerá de cómo se manejen la temperatura y las presiones y del reactor seleccionado para llevarla a cabo, se produce en cuatro fases fundamentales que se dan dentro del gasificador:

- Un primer secado del carbón, con desprendimiento de volátiles.

- Una pirolisis con generación mayoritaria de H2 y un residuo carbonoso, llamado char.

- Una combustión, producida entre el oxígeno dosificado y los gases y sólidos combustibles, que es la que es exotérmica y aporta el calor al proceso.

- La gasificación, propiamente dicha, que se produce en ausencia de oxígeno al reaccionar los gases generados y el char para producir el syngas, compuesto principalmente por CO y H2, así como otros compuestos residuales como cenizas, derivados del azufre presente (H2S y COS) o el nitrógeno (NH3 y HCN).

Si además de gasificar el carbón, eliminando el problema de su combustión como un sólido y los contaminantes principales asociados al carbón, le procuramos la combustión con el mayor rendimiento energético actualmente disponible, e incorporamos medios para la recuperación de la energía residual de procesos como la gasificación o los sistemas de depuración del syngas, podemos encontrarnos incluso con una opción de generación energética muy interesante.

Evidentemente estamos hablando en este caso del ciclo combinado, muy extendido últimamente debido a su uso con gas natural para las nuevas centrales eléctricas, pero integrando en este caso la gasificación del carbón, en lo que se denomina GICC (gasificación integrada en ciclo combinado).

Se tendría así un proceso de generación de alta eficiencia, por encima de un 46% de rendimiento en la generación, que promete en un futuro rendimientos incluso superiores al 50%, y con un muy bajo impacto ambiental.

En este último aspecto las instalaciones de GICC presentan reducciones sorprendentes de las emisiones, que pueden llegar a ser de hasta un 95% para el NOx, con un ratio de 0,45 g/kWh, o de un 99% en el caso del SO2,con un ratio de emisión de 0,1 g/kWh, además de las bajas emisiones asociadas a compuestos como el mercurio, que quedan retenidos en el proceso de conversión y tratamiento del syngas, o las emisiones de CO2 en ratios inferiores a los 750 g/kWh vistos en otras tecnologías.

Evidentemente estamos hablando en este caso del ciclo combinado, muy extendido últimamente debido a su uso con gas natural para las nuevas centrales eléctricas, pero integrando en este caso la gasificación del carbón, en lo que se denomina GICC (gasificación integrada en ciclo combinado).

Se tendría así un proceso de generación de alta eficiencia, por encima de un 46% de rendimiento en la generación, que promete en un futuro rendimientos incluso superiores al 50%, y con un muy bajo impacto ambiental.

En este último aspecto las instalaciones de GICC presentan reducciones sorprendentes de las emisiones, que pueden llegar a ser de hasta un 95% para el NOx, con un ratio de 0,45 g/kWh, o de un 99% en el caso del SO2,con un ratio de emisión de 0,1 g/kWh, además de las bajas emisiones asociadas a compuestos como el mercurio, que quedan retenidos en el proceso de conversión y tratamiento del syngas, o las emisiones de CO2 en ratios inferiores a los 750 g/kWh vistos en otras tecnologías.

En la actualidad existen ya generaciones GICC implantadas y en funcionamiento estable, contándose más de 160 plantas con esta tecnología en todo el mundo (aunque la mayoría de ellas trabajando con coque de petróleo), y habiéndose demostrado ampliamente su viabilidad técnica y económica y sus posibilidades como "Clean Coal Technology" de aplicación real.

De hecho, bajo mi punto de vista, este tipo de solución debería ser la primera opción tecnológica a adoptar en la generación energética mediante carbón hoy en día, ya que aunque estas centrales tienen un mayor coste de inversión inicial que otras tecnologías más extendidas, y presentan costes de operación y mantenimiento también más elevados, alcanzan un nivel de competitividad muy interesante si se tiene en cuenta que el coste del carbón puede llegar a ser casi un tercio del coste de otros combustibles, que esta diferencia además va en incremento, y que pueden funcionar con otros combustibles como el coque, con costes aún inferiores, lo que les aporta una gran versatilidad.

Un ejemplo claro a destacar es el de la Central de Elcogás en Puertollano (Ciudad Real) con una gasificación con alimentación en seco con tecnología Krupp-Uhde y turbina de gas Siemens. En funcionamiento con carbón y coque de petróleo de origen local desde 1998, la central de Elcogas sigue siendo la mayor del mundo de este tipo funcionando con carbón, con una capacidad de generación de 335 MWe, y un referente a nivel mundial de este sistema, que además continua haciendo de sus instalaciones un laboratorio para la investigación en la optimización de los procesos de generación energética a partir del carbón y de captura del CO2.

Quemar con aire, algo pasado de moda

|

| photo credit: A30_Tsitika via photopin cc |

Otro concepto respecto a las combustiones, enquistado desde que nuestros ancestros descubrieron el fuego, es que para que exista una combustión tiene que haber aire.

Pero, ¿Para qué necesitamos el aire? ¿Para que nos proporcione el oxígeno que genera la reacción de combustión? ¿qué ocurre con el resto del aire que usamos?

Pero, ¿Para qué necesitamos el aire? ¿Para que nos proporcione el oxígeno que genera la reacción de combustión? ¿qué ocurre con el resto del aire que usamos?

Las combustiones que utilizamos para generar nuestra energía necesitan oxígeno para producirse y a cambio nosotros les proporcionamos aire, que tan sólo tiene un 20,95% de esta preciada molécula. Esto provoca que, para tener una combustión, tengamos que dosificar una cantidad de aire considerablemente superior a la de combustible, aire que además deberá estar en exceso para garantizar una combustión adecuada teniendo en cuenta que la mezcla de combustible - aire no es completa. Y por lo tanto esto hace que:

- Buena parte de la energía generada durante la combustión se invierta en calentar un aire que no participa en la reacción de combustión y que además luego se devuelve caliente a la atmósfera, tal y como ya se vio en el post Gestionando el Calor Residual.

- Se generen óxidos de nitrógeno (NOx), un tipo de contaminantes propio de ciertas combustiones a altas temperaturas, que pueden generarse por la reacción del nitrógeno molecular que existe en el mismo aire de combustión, donde es el principal componente (con hasta un 70% del aire usado).

Pues bien, es posible que este concepto se haya quedado anticuado en un futuro y que comience a ser realidad un nuevo tipo de reacciones de combustión que se denominan de Oxicombustión y que en la práctica consisten en dosificar oxígeno puro, en vez de aire, para generar la reacción de combustión, buscando llegar a un proceso de combustión lo más parecido posible a la "combustión ideal" y, por lo tanto, con mejores rendimientos.

La técnica no es exclusiva del carbón, sino que puede ser aplicada con éxito a la combustión de cualquier otro combustible, como por ejemplo en turbinas de gas natural, ya que todos presentan el mismo principio de combustión con aire en exceso.

De hecho, la oxicombustión ya es una tecnología actualmente aplicable a procesos de combustión industrial como la fundición o la industria del vidrio, donde la introducción de quemadores específicos de oxicombustión en proceso les permite obtener tiempos de calentamiento más cortos, incrementos en las temperaturas conseguidas muy importantes, mayores rendimientos de proceso, un menor volumen de gases emitidos y una menor concentración de las emisiones contaminantes principales, lo que facilita su tratamiento y optimiza las tecnologías "end of pipe" a aplicar.

|

| Construcción de la planta de Oxicombustion de CIUDEN. Fotografía procedente de: Ecobierzo. |

La tendencia general en este punto ha sido la de aplicar la oxicombustión a calderas convencionales. Sin embargo, el problema en estos casos se centra en las altas temperaturas de llama que se alcanzan en la combustión con oxígeno puro, afectando a la integridad de la caldera y al propio proceso de generación, problema que se resuelve en la mayoría de los casos o inyectando agua o, más habitualmente, recirculando los propios gases de combustión para diluir el oxígeno entrante (dosificado aproximadamente al 30%).

Sin embargo, y tal y como demuestran algunas experiencias llevadas a cabo a pequeña escala, podría resultar más interesante incluso la aplicación del sistema de oxicombustión a calderas de lecho fluído circulante, vistas anteriormente, donde el sistema permite, además de mayores rendimientos en la combustión, la retención directa dentro del mismo hogar de prácticamente el 99% los óxidos de azufre y una emisión mínima de óxidos de nitrógeno.

En cualquiera de los casos, el resurgir en los últimos años de la oxicombustión del carbón ha sido debido a un factor fundamental a tener en cuenta: Al quemar con oxígeno puro, y en la mayoría de los casos recirculando los gases de combustión, es posible llegar a una concentración de hasta el 90% de CO2, lo que hace que el gas de combustión por excelencia, el enemigo público nº1 entre los gases de efecto invernadero, presente mejores opciones para ser sometido a las tecnologías de captura y almacenamiento de CO2, mejorando con mucho las opciones y viabilidad de los sistemas de captura de CO2 en la generación de energía.

En este punto resulta ser un referente la planta que la Fundación Ciudad de la Energía tiene en Cubillos del Sur (Burgos), primera planta del mundo en generar energía con un sistema de oxicombustión y capturar el CO2 generado, hito que se consiguió ya en octubre de 2012, y que venía a demostrar la viabilidad técnica de este desarrollo.

La planta Es.CO2 de la Fundación CIUDEN, con un consumo de 5,47 t/h de carbón y de 8,8 t/h de oxígeno para una producción térmica de 30 MW, es todavía una planta a escala, ideal para el estudio y optimización del proceso de oxicombustión y captura y almacenamiento de CO2, que está previsto que de lugar en un futuro al diseño de una primera planta a escala comercial de 300 MW con tecnología de captura.

Una vuelta de tuerca adicional a la oxicombustión es lo que proponen las tecnologías de combustión por looping químico (CLC) o dicho de forma práctica, tecnologías de combustión cuyo concepto se basa en transferir el oxígeno del aire al combustible mediante el uso de transportadores sólidos de oxígeno, evitando el contacto directo entre combustible y aire, y dejando la combustión habitual en una reacción de oxidación - reducción pura.

Básicamente el sistema consiste en usar un material sólido, normalmente un óxido metálico soportado, que es el que sirve como medio de transporte del oxígeno para su reacción con el combustible, haciéndolo circular entre dos reactores conectados entre sí, donde es alternativamente oxidado y reducido:

- En el tanque de fuel o reactor de reducción, el óxido metálico y el combustible se mezclan produciéndose una reducción del óxido (OxM) para formar el metal base (M) y una oxidación del combustible (CH) para dar lugar a los gases de combustión (CO2 Y H2O). Esta reacción podrá ser endo o exotérmica en función del óxido metálico que se utilice.

- En el tanque de oxidación el metal reducido (M) se somete a una corriente de aire puro comprimido (N2 y O2) que permite su oxidación de nuevo al óxido metálico (OxM), siendo esta una reacción exotérmica.

|

| Esquéma básico de un proceso de combustión por chemical looping - Elaboración propia. |

En el caso de combustibles sólidos, y en concreto del carbón, el looping químico se aplica sobre los productos de la gasificación, por lo que se pueden plantear dos líneas de trabajo:

- La primera gasificando el combustible de forma previa e introduciendo el Syngas obtenido al sistema CLC,

- La segunda llevando a cabo la gasificación dentro del propio sistema CLC, en lo que se denomina como IG-CLC (internal gasification - chemical combustion looping), introduciendo el carbón al reactor de reducción, donde se producirá tanto la gasificación como la posterior reacción de reducción con los óxidos metálicos.

Las experiencias llevadas a cabo hasta el momento desvelan que el sistema CLC genera la misma energía que una reacción de combustión normal, aunque el looping químico parece presentar en laboratorio una mayor eficiencia energética, con un mayor potencial de aprovechamiento de la energía útil, siendo además los gases obtenidos en la reacciones prácticamente un concentrado puro de CO2, por lo que pueden llevarse a captura directa mediante compresión y almacenamiento, con el consiguiente ahorro de costes frente a otras tecnologías de captura de CO2.

El factor clave de esta tecnología parece encontrarse en los óxidos metálicos seleccionados para el transporte de oxígeno, normalmente metales de transición como CuO, NiO o Co3O4 sobre materiales inertes como Al2O3, TiO2 o ZrO2.

Aun siendo una tecnología aún inmadura, estudiada sólo a escala de laboratorio con pequeños reactores con generaciones térmicas como mucho de 140 kWt, la combustión por looping químico (CLC) se desvela como una de las soluciones tecnológicas a futuro más rentables y optimizadas, con inclusión de la captura de CO2 dentro del propio proceso.

El CO2, un motor tecnológico.

A estas alturas el lector, si ha conseguido llegar hasta aquí, se habrá dado cuenta de que la reducción de las emisiones de CO2 se ha convertido en el motor principal de los avances tecnológicos y la investigación en los últimos años dentro de las tecnologías Clean Coal.

De hecho, tanto la oxicombustión como el chemical-looping se están desarrollando, especialmente en los últimos años, como nueva tecnología movida por el fenómeno del Cambio Climático, con el objeto de permitir la captura y almacenamiento del CO2 en su misma generación.

Hasta tal punto es así que resulta extraordinariamente difícil leer alguna referencia a estas tecnologías relacionada con la optimización del proceso de generación energética que no se derive prácticamente en exclusiva a las tecnologías de captura, almacenamiento e incluso transporte del CO2. Algunos incluso las llegan a calificar como tecnologías de captura de carbono durante la combustión, pasando la generación de energía a un segundo plano.

En relación al carbón surgen en esta línea nuevas tecnologías "clean coal" explícitamente desarrolladas para la reducción del CO2, adicionales a las ya vistas, y centradas en exclusiva en este contaminante.

Especial mención merece la tecnología actualmente en desarrollo, y denominada comúnmente como captura de CO2 en precombustión, destinada a eliminar el carbono de la ecuación de combustión del carbón, haciéndolo reaccionar antes de que entre en esta etapa.

El principio es sencillo, una vez generado el syngas (gas de síntesis de la gasificación del carbón), fundamentalmente compuesto por CO y H2, y eliminadas las impurezas arrastradas con el mismo como cenizas, NH3, etc, se somete al mismo a una reacción de "shifting", o intercambio gas / agua (WGSR - Water Gas Shift Reaction), en la que el CO se combina con agua H2O para generar CO2 y H2.

El proceso se puede llevar a cabo con el syngas totalmente limpio, una vez realizadas todas las operaciones de tratamiento del mismo, en lo que se denomina "shift dulce" o aprovechando la última etapa de desulfuración para retirar conjuntamente carbono y azufre, en lo que se denomina "shift ácido", una operación combinada con un ahorro de costes importante que genera una corriente de CO2 con un contenido en H2S que puede estar entre el 1% y el 5%.

La reacción de shifting se puede llevar a cabo en un único reactor o en un reactor doble, donde se juega con el cambio de temperaturas para conseguir un desplazamiento de la reacción y buscar una transformación del CO que lo deje en concentraciones de 0,2%. Tanto en uno como en otro caso se suelen utilizar además catalizadores metálicos que optimicen la reacción.

Alguno de estos procesos de captura de CO2 descritos son los que se utilizan también en los sistemas actualmente ideados para la captura post-combustión de este contaminante.

En la captura post-combustión los sistemas se ven condicionados por los grandes caudales de emisión con concentraciones bajas de CO2, del orden del 12% al 15% en el caso de las centrales térmicas de carbón pulverizado, y las bajas presiones generadas en los procesos de combustión con aire convencionales.

Predominan en la actualidad las capturas a baja presión de absorción con alcanolaminas, con múltiples propuestas en el mercado. Una tecnología ya madura para otros procesos industriales como la producción de CO2 o la depuración del gas natural, que puede alcanzar rendimientos en la captura de entre el 80% y el 95%, pero que sin embargo presenta problemas de mantenimiento, por su elevado poder corrosivo, y un importante coste energético asociado para su explotación.

Además de esta tecnología, comienzan a tener salida en el mercado otras alternativas como el proceso por Amoniaco Refrigerado (CAP - Chilled Amonia Process) patentado por Alstom.. Esta tecnología utiliza carbonato de amoniaco disuelto a bajas temperaturas para capturar el CO2, convirtiéndose en bicarbonato de amoniaco que precipita. La recuperación del absorbente se produce al someterlo a calor y presión para que libere el CO2, resultando al final un proceso mucho más prometedor en cuanto a rendimiento energético y mantenimiento que los procesos con aminas.

De hecho, tanto la oxicombustión como el chemical-looping se están desarrollando, especialmente en los últimos años, como nueva tecnología movida por el fenómeno del Cambio Climático, con el objeto de permitir la captura y almacenamiento del CO2 en su misma generación.

Hasta tal punto es así que resulta extraordinariamente difícil leer alguna referencia a estas tecnologías relacionada con la optimización del proceso de generación energética que no se derive prácticamente en exclusiva a las tecnologías de captura, almacenamiento e incluso transporte del CO2. Algunos incluso las llegan a calificar como tecnologías de captura de carbono durante la combustión, pasando la generación de energía a un segundo plano.

En relación al carbón surgen en esta línea nuevas tecnologías "clean coal" explícitamente desarrolladas para la reducción del CO2, adicionales a las ya vistas, y centradas en exclusiva en este contaminante.

Especial mención merece la tecnología actualmente en desarrollo, y denominada comúnmente como captura de CO2 en precombustión, destinada a eliminar el carbono de la ecuación de combustión del carbón, haciéndolo reaccionar antes de que entre en esta etapa.

Al igual que existe el café sin cafeína, los cada vez más estrictos requerimientos en materia de emisiones de gases de efecto invernadero parece que pueden llevarnos a tener un "carbón sin carbono".

El principio es sencillo, una vez generado el syngas (gas de síntesis de la gasificación del carbón), fundamentalmente compuesto por CO y H2, y eliminadas las impurezas arrastradas con el mismo como cenizas, NH3, etc, se somete al mismo a una reacción de "shifting", o intercambio gas / agua (WGSR - Water Gas Shift Reaction), en la que el CO se combina con agua H2O para generar CO2 y H2.

El proceso se puede llevar a cabo con el syngas totalmente limpio, una vez realizadas todas las operaciones de tratamiento del mismo, en lo que se denomina "shift dulce" o aprovechando la última etapa de desulfuración para retirar conjuntamente carbono y azufre, en lo que se denomina "shift ácido", una operación combinada con un ahorro de costes importante que genera una corriente de CO2 con un contenido en H2S que puede estar entre el 1% y el 5%.

La reacción de shifting se puede llevar a cabo en un único reactor o en un reactor doble, donde se juega con el cambio de temperaturas para conseguir un desplazamiento de la reacción y buscar una transformación del CO que lo deje en concentraciones de 0,2%. Tanto en uno como en otro caso se suelen utilizar además catalizadores metálicos que optimicen la reacción.

Las tecnologías de precombustión se caracterizan siempre por tener menores costes que las de post-combustión al tener mayor pureza de gases y necesidades menores de compresión, lo que implica menor costo energético, infraestructuras menores para la captura y menores flujos de consumo.

Una vez que se tiene una corriente básicamente compuesta por CO2 y H2, el objetivo es utilizar la técnica adecuada para segregar las corrientes y capturar el CO2, consiguiendo una corriente de H2 como gas combustible de utilidad tanto para su combustión en turbinas adaptadas o su utilización en otros sistemas de generación como las pilas de combustible.

La técnica escogida para separar el CO2 de la corriente dependerá del caudal disponible, la presión disponible o el grado de pureza deseado para el hidrógeno. Actualmente existen las siguientes líneas de captura del CO2:

- Por absorción química sobre alconolaminas, fundamentalmente aminas MDEA (Metil Dietanol Amina), muy utilizados para presiones de gas por debajo de 15 bar.

- Por absorción físico - química, utilizando diversos disolventes orgánicos y presiones por encima de 20 bar, muy utilizados en procesos de precombustión dada su eficiencia energética.

- Por adsorción en ciclos PSA (Pressure Swing Adsorption) sobre la superficie sólida de adsorbentes como las zeolitas o los carbones activados, más comúnmente utilizados como complemento a los anteriores, dadas las grandes cantidades de adsorbente que se precisan, y la tendencia hasta el momento a utilizar materiales con fuerte selectividad hacia el H2.

Alguno de estos procesos de captura de CO2 descritos son los que se utilizan también en los sistemas actualmente ideados para la captura post-combustión de este contaminante.

En la captura post-combustión los sistemas se ven condicionados por los grandes caudales de emisión con concentraciones bajas de CO2, del orden del 12% al 15% en el caso de las centrales térmicas de carbón pulverizado, y las bajas presiones generadas en los procesos de combustión con aire convencionales.

Predominan en la actualidad las capturas a baja presión de absorción con alcanolaminas, con múltiples propuestas en el mercado. Una tecnología ya madura para otros procesos industriales como la producción de CO2 o la depuración del gas natural, que puede alcanzar rendimientos en la captura de entre el 80% y el 95%, pero que sin embargo presenta problemas de mantenimiento, por su elevado poder corrosivo, y un importante coste energético asociado para su explotación.

Además de esta tecnología, comienzan a tener salida en el mercado otras alternativas como el proceso por Amoniaco Refrigerado (CAP - Chilled Amonia Process) patentado por Alstom.. Esta tecnología utiliza carbonato de amoniaco disuelto a bajas temperaturas para capturar el CO2, convirtiéndose en bicarbonato de amoniaco que precipita. La recuperación del absorbente se produce al someterlo a calor y presión para que libere el CO2, resultando al final un proceso mucho más prometedor en cuanto a rendimiento energético y mantenimiento que los procesos con aminas.

Alguna de las fuentes consultadas para escribir este mega-artículo, y que recomiendo si se quiere profundizar en el tema son:

Comentarios

Publicar un comentario

Tus comentarios son siempre bienvenidos. Agrega aquí lo que desees en relación al artículo publicado.